設計者が使えるメッキ知識

メッキの基本を理解し設計対応力・スキルアップ!

5-3.めっきの設計時留意点

設計で改善できる品質・コスト・納期への工夫

対応手法のまとめ

①研磨しにくい部分はつくらない

研磨方法には、バフ研磨、バレル研磨、振動研磨、ベルト研磨、サンド・ブラストなどがあります。

人の手による前処理研磨においてはR部の内側や折り曲げ部の内側はツール的に研磨

しにくいことが多い。

R部が研磨面に当たる場合にはRの大きさなどの変更、形状の再検討が必要になる場合が発生する。

また、どうしても必要な場合には化学研磨や磨き鋼板の使用などの検討が必要になります。

②2種類以上の金属は組み合わせない

前処理方法が異なる素材どうしではどちらか一方の処理条件となるためもう一方の素材に対しては不十分または過剰な前処理となり、剥がれなどの不具合を起こすことがあります。

事前に処理条件の確認を行い統一の処理条件が無理なようだったら同一素材にするか単品めっきを行いめっき後組み立てることを考える必要があります。

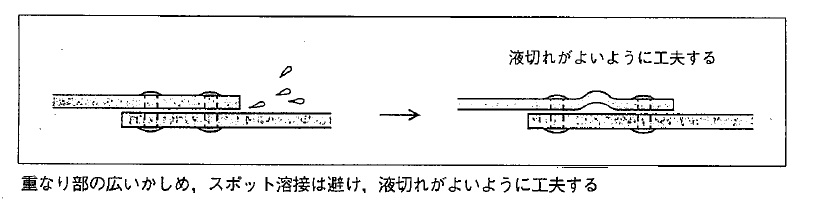

③広い重なりカシメ・スポット溶接、深い細溝は避ける。

広い重なりカシメ・スポット溶接、深い細溝には電気が流れないためめっきがつきません。

また、これらの部位は液が溜まりやすく、前処理液、めっき液、後処理液が溜後になり染み出てきてめっき表面を汚すことがあります。

特に、腐食性が強い溶液がめっき工程で使われていて、乾燥が不十分な場合は要注意です。

対策として重なり小の場合には超音波洗浄、湯洗い、長い水洗工程などがあります。

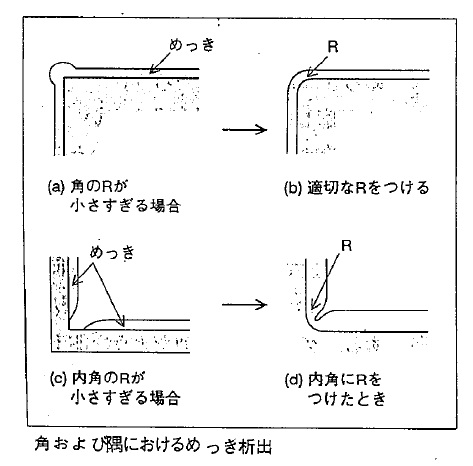

④かどの角ばりは避ける

電気めっきの場合、その正質から角のばり部に電気が集中して流れやすいためめっきが付きやすい。

特に均一電着性が低いめっきの場合は角ばり部にザラが発生し光沢がなくなり、外観を損なうことがあります。

対策としては角部は予めC面をとっておくことでめっきの付き過ぎを防ぐことができます。

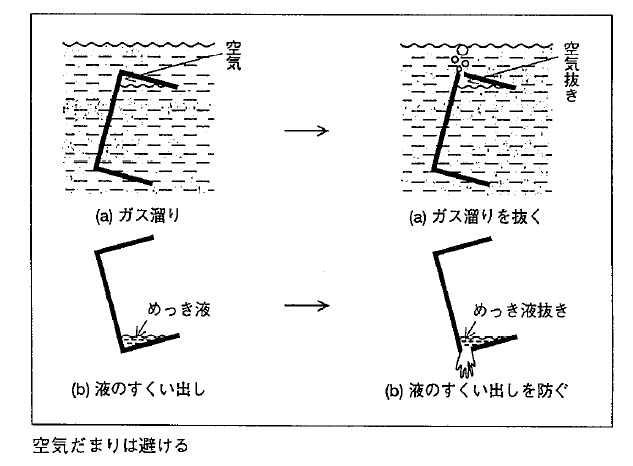

⑤空気溜まりは避ける。

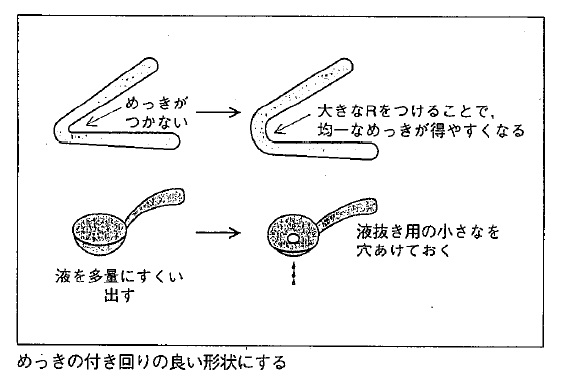

めっき液に部品を漬ける際に袋形状を下向きにすると空気が抜ききれず液が部品に接触しないためめっきすることができません。

対策として空気溜まりをなくすため空気抜き穴を設けます。

空気抜き穴を開けられない場合には治具による部品の配置を工夫するひつようがあります。

⑥極端な凹部は作らない

極端に狭い場所や深い凹部にはめっきがつきにくく時にはまったくつかない場合があります。また、めっきが付いているかの目視検査、修正、剥離、再メッキ等の余分な工数が必要となりコスト的に不利となります。

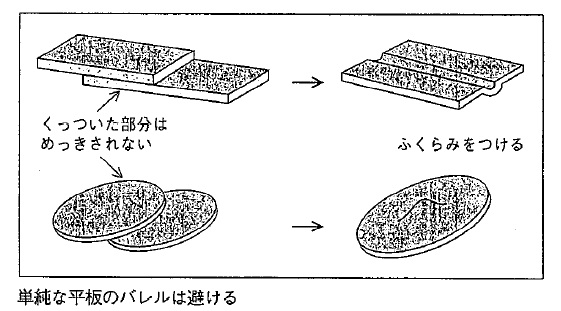

⑦バレルめっきでの単純な平板は避ける

単純な平板はバレル内で回転する際にめっき液中で密着する可能性があります。

密着したままであると密着面にはめっきができません。

対策としては平板に重なり防止の突起を設けると密着が防げます。

⑧一つの表面に異なっためっきを要求しない

平板の裏表でめっきの種類を分けるような仕様はできないわけではないが手間がかかり操作が難しいことから一般的でなく量産性がありません。

当然大幅なコストアップとなります。

原則1物1めっきとなります。

⑨部分めっきは避ける

めっきしたくない部分に絶縁被覆したり、めっきしたい部分だけめっき液に浸してメッキする方法は特別理由がない限りマスキングなどの手間が発生しコスト的に不利である。

特殊めっきを使用しめっき液が高価な場合などはトータルコストで部分めっき、全めっきを使い分けることをおすすめします。

5-1.めっき素材

5-2.めっき方法

(1)ラック法

(2)バレル法

(3)網付け法

(4)フープめっき

(5)その他

5-3.めっきの設計時留意点

5-4.環境問題とこれからのめっき

戻る< TOP >次へ